Miglioramento della sicurezza e dell'efficienza nello stabilimento di produzione di mattoni di Ibstock

Gli interblocchi in rete hanno migliorato la sicurezza e l'efficienza di un impianto di produzione di laterizi, ottimizzando l'automazione e la protezione dell'operatore.

Industria

Materiali da costruzione

Prodotti utilizzati

Partner coinvolti

Underwoods, Regno Unito

Azienda

La sfida

Migliorare la linea di dehacking con tecnologie avanzate

Soddisfare la crescente domanda del mercato migliorando la linea di dehacking con tecnologie avanzate e dando priorità alla sicurezza dell'operatore.

Approccio incentrato sulla sicurezza: Progredire nella funzionalità

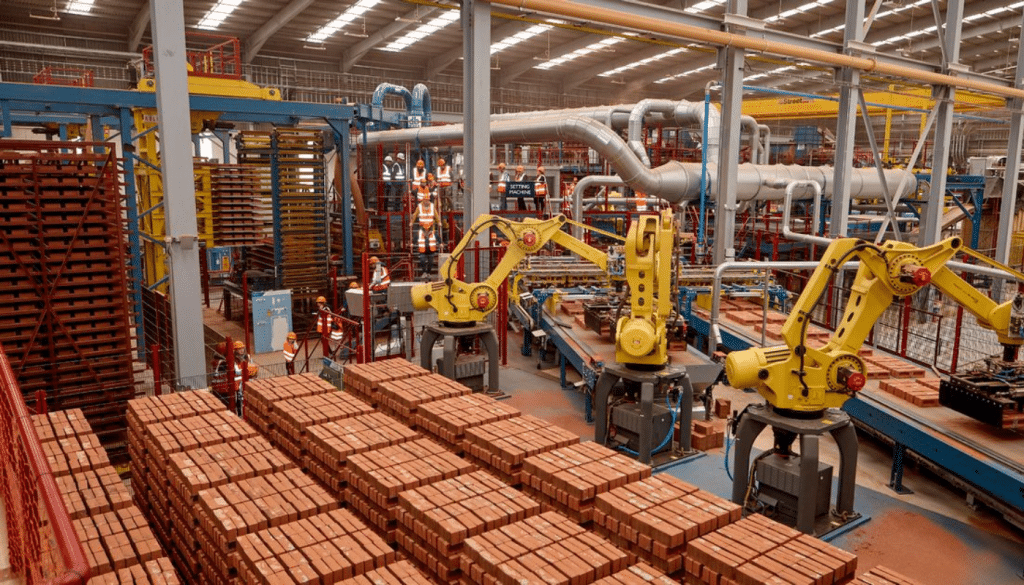

Lo stabilimento Ibstock Brick Ravenhead ha intrapreso un percorso strategico per ottimizzare la propria linea di deimballaggio. Con una forte attenzione alla sicurezza e all'efficienza, hanno integrato un nuovo sistema di pallettizzazione robotizzato e un avvolgitore automatico. Questi miglioramenti miravano a potenziare la capacità di lavorazione e confezionamento dei mattoni, garantendo al contempo standard di sicurezza di alto livello.

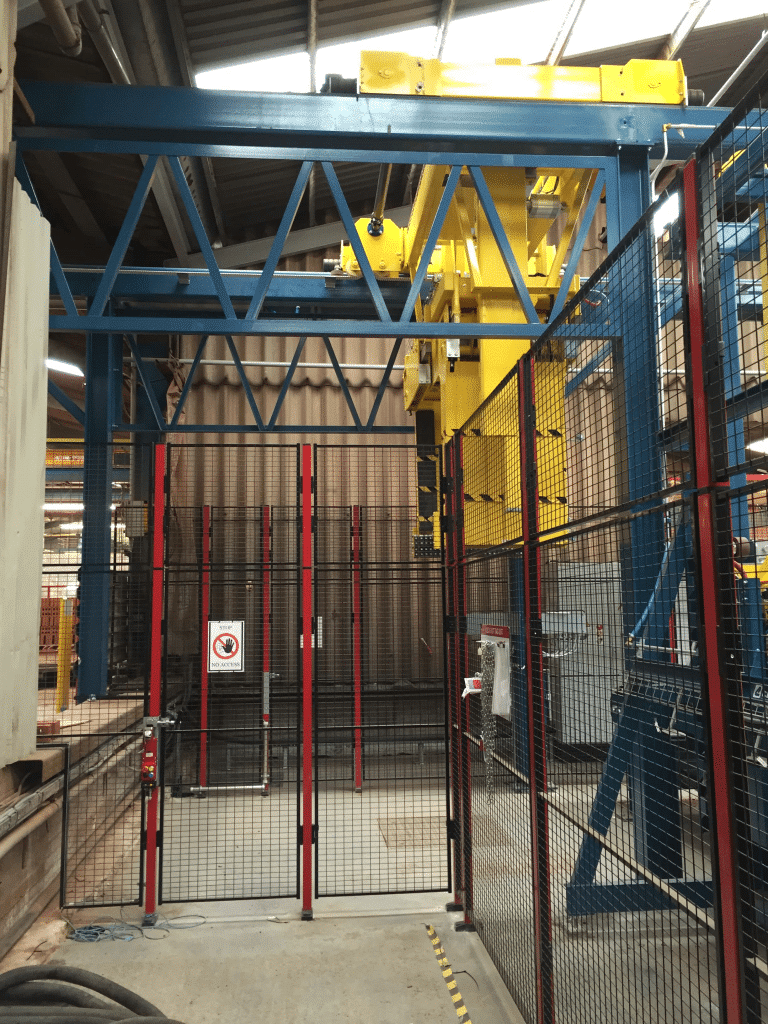

L'imperativo della sicurezza: Proteggere gli operatori dell'impianto

I sistemi di pallettizzazione robotizzati, pur aumentando l'efficienza, ponevano problemi agli operatori dell'impianto che lavoravano all'interno di questi sistemi, spesso fuori dalla vista diretta. Durante l'aggiornamento, la preoccupazione principale dell'impianto è stata quella di migliorare la sicurezza funzionale. Ciò era particolarmente importante a causa dei molteplici punti di accesso lungo la linea di Dehacking, spesso utilizzati da operatori autorizzati e personale di manutenzione.

La valutazione completa dei rischi ha evidenziato un problema importante: il potenziale di avviamento inatteso. Questo scenario, come definito nella norma ISO 14118:2017 - Prevenzione dell'avviamento inatteso, comportava il rischio di lesioni gravi o addirittura mortali se un operatore avesse inavvertitamente riavviato la macchina mentre un collega si trovava all'interno dello spazio protetto.

La soluzione

Una soluzione innovativa: Smart Interlocking di Fortress Safety e Underwoods

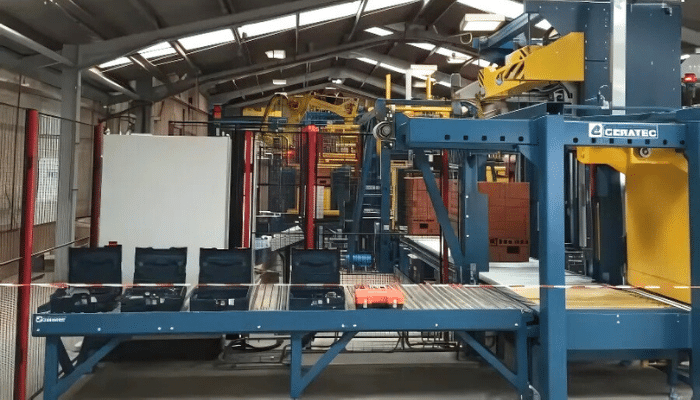

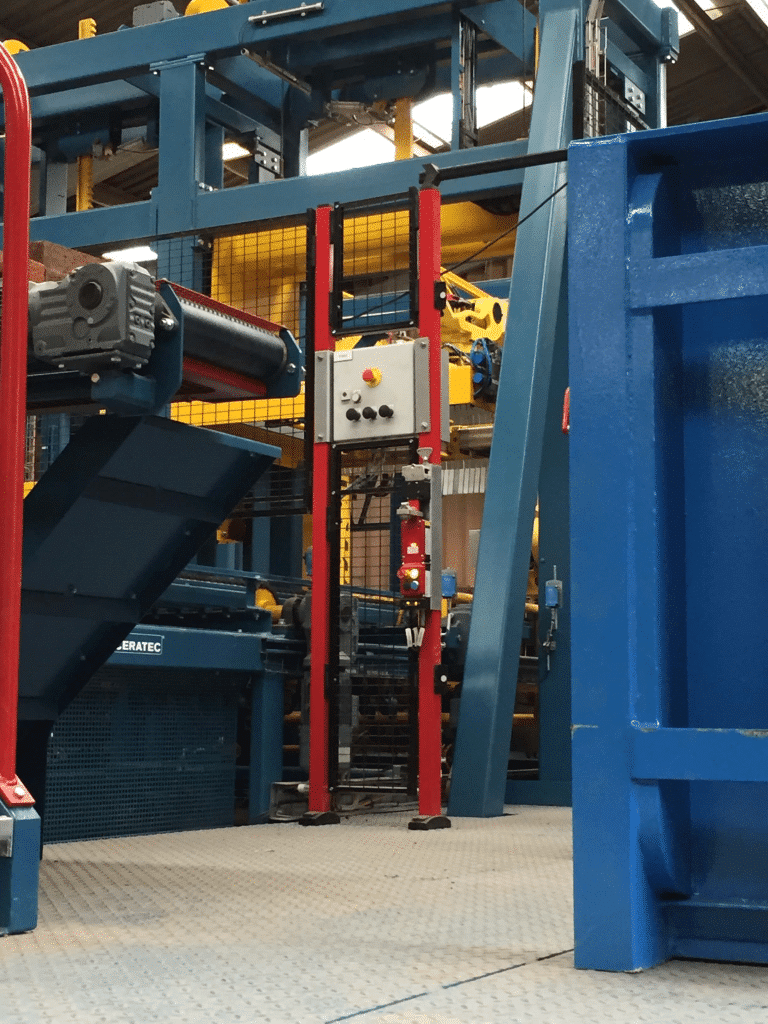

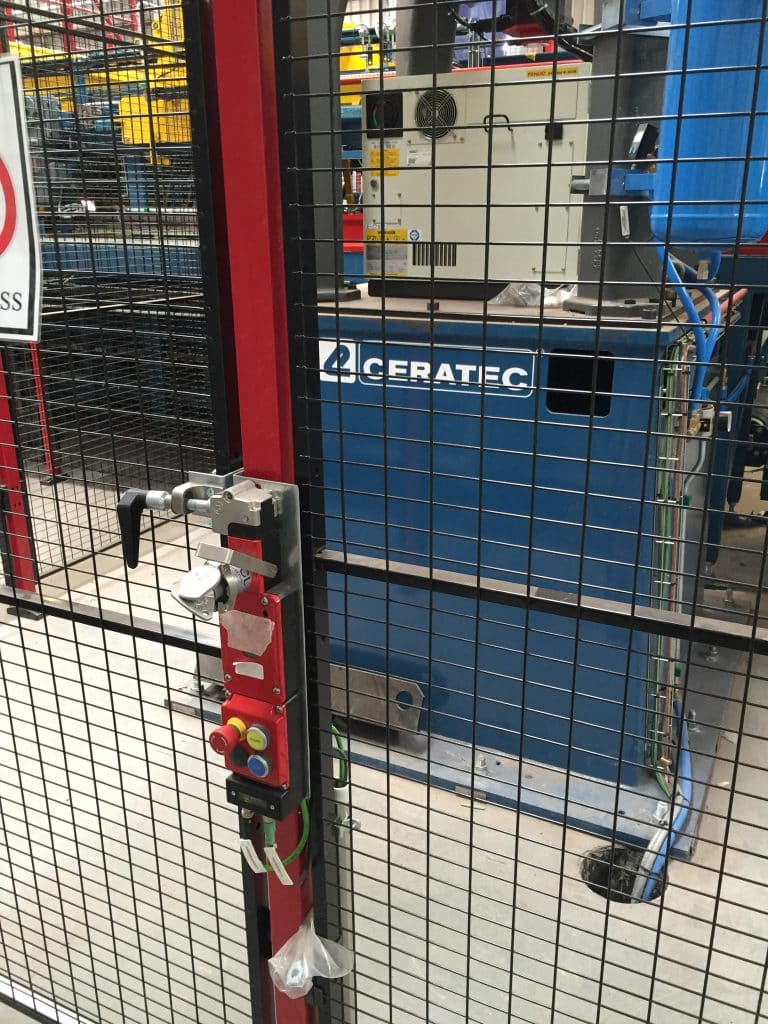

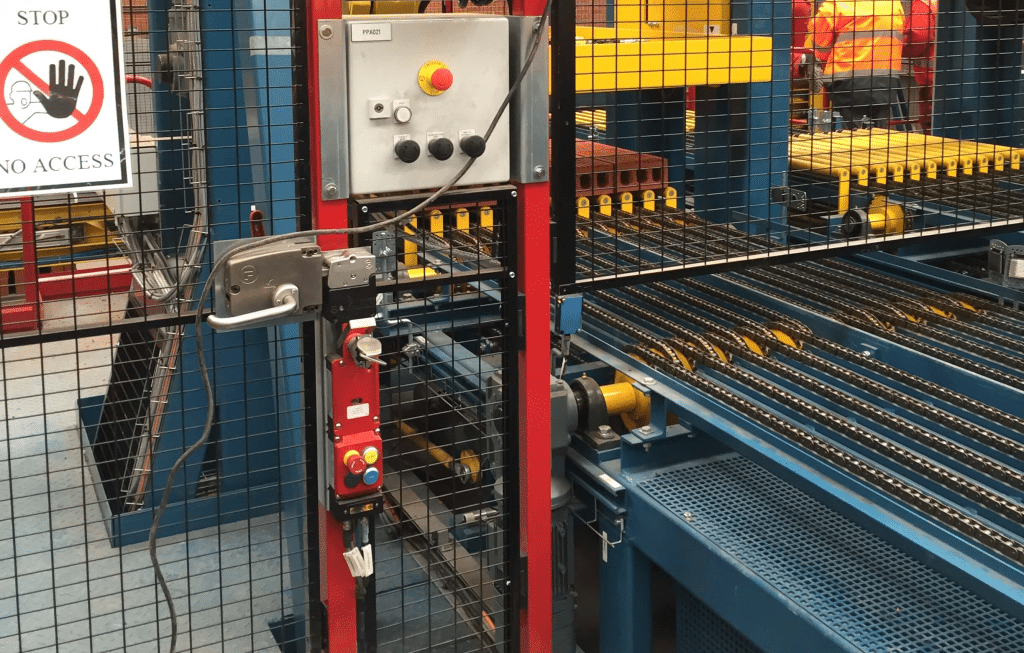

Per risolvere questo problema, Ibstock Brick ha collaborato con il suo partner di canale di fiducia Underwoods e ha integrato gli interblocchi amGardpro abilitati al PROFI, una soluzione innovativa di Fortress Safety.

Questi interblocchi hanno introdotto le chiavi del personale, detenute dagli operatori che lavorano all'interno dello spazio protetto. Questo garantisce la protezione del personale impedendo il riavvio della macchina fino a quando tutte le chiavi del personale non vengono reinserite nell'interblocco quando gli operatori escono dallo spazio e la protezione e l'interblocco vengono chiusi.

Inoltre, una caratteristica pratica era l'integrazione delle funzioni di controllo di base della macchina in ogni dispositivo. L'integrazione dei pulsanti di riavvio e degli arresti di emergenza nel design dell'interblocco ha eliminato la necessità di hardware aggiuntivo e i relativi costi di cablaggio.

Durata e affidabilità: Sicurezza personalizzata

Gli interblocchi di Fortress Safety sono stati la scelta naturale grazie alla loro eccezionale protezione sia per gli impianti che per il personale. Noti per essere una delle soluzioni di interblocco più robuste del mercato, sono progettati e testati per un'ampia gamma di settori e sono resistenti anche in condizioni industriali difficili. Questa resistenza è stata particolarmente vantaggiosa per gli impianti di produzione di laterizi, noti per i loro ambienti polverosi.

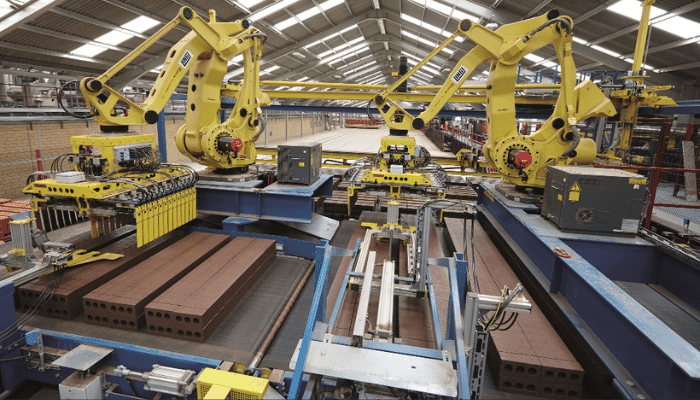

Efficienza migliorata: Integrazione della rete PROFINET

L'impianto di Ravenhead ha ottenuto ulteriori vantaggi integrando ogni interblocco nella sua rete PROFINET con PROFIsafe estensioni. Questa innovazione ha semplificato il cablaggio, ridotto le spese di progettazione e migliorato le capacità diagnostiche.

Enhanced Efficiency: PROFI-Enabled Diagnostic Coverage

L'installazione di interblocchi abilitati al PROFI ha migliorato la diagnostica dell'impianto di Ravenhead. I tecnici potevano ora accedere a visualizzazioni accurate della topologia tramite browser internet standard, facilitando una più rapida individuazione dei guasti e riducendo al minimo la produzione tempi di inattività. L'accesso remoto ai display di rete ha permesso al personale autorizzato di diagnosticare i guasti del sistema senza essere fisicamente presente.

Guidare il progresso: Trasformare la produzione

La rete completa PROFINET ha consentito uno scambio di dati rapido e sicuro, ottimizzando l'uso dei dati di produzione per il miglioramento continuo. Grazie agli investimenti in questa rete e ai dispositivi di campo interconnessi come gli interblocchi, Ibstock Brick, Fortress Safety e Underwoods hanno spinto collettivamente l'impianto di Ravenhead verso un controllo, un monitoraggio e una gestione raffinati. Questi miglioramenti si sono tradotti in notevoli progressi nella produttività e nell'eccellenza operativa.

Altri casi di studio

Scoprite perché Omnifactory (Università di Nottingham) ha scelto di lavorare con Fortress Safety per il suo progetto innovativo.

Gli interblocchi in rete hanno migliorato la sicurezza e l'efficienza di un impianto di produzione di laterizi, ottimizzando l'automazione e la protezione dell'operatore.

Fortress ha fornito interblocchi per oltre 100 punti di accesso al nuovo stabilimento di produzione Smart Beam di Duferco in Italia.