Riduzione del rischio nell'industria siderurgica

L'industria dell'acciaio si basa molto sulle trasformazioni ad alta temperatura per ottenere il prodotto finale. I componenti sono soggetti a corrosione, usura e problemi di integrità strutturale. Inoltre, l'ambiente ostile comporta rischi significativi, rendendo difficile garantire la sicurezza del personale.

Nell'ottobre 2023, Duferco Travi e Profilati ha inaugurato un nuovo laminatoio chiamato Smart Beam Manufacturing (SBM) a San Zeno Naviglio, Brescia, Italia. Con una lunghezza di 500 m e una superficie di oltre 78.000 m2 , è il più grande laminatoio in Italia, con una capacità di laminazione totale di 700 K tonnellate di prodotti lunghi. Progettato per essere all'avanguardia in termini di sostenibilità, tecnologia e innovazione, l'impianto è alimentato interamente da energie rinnovabili. Fortress è gestito esclusivamente da fonti di energia rinnovabile e si propone di azzerare le proprie emissioni entro il 2028.

Grazie al grande lavoro svolto da LAS, il nostro Channel Partner in Italia, a Fortress è stato affidato il ruolo di proteggere il personale che lavora nel nuovissimo sito, fornendo soluzioni di sicurezza per oltre 100 punti di accesso.

Affrontare le sfide delle condizioni estreme

Per essere idonei all'uso nelle condizioni in cui opera il laminatoio (rischio di impatto con parti mobili pesanti, alte temperature che possono raggiungere i 1250°C) i prodotti di sicurezza dovevano:

✅ Essere estremamente resistenti

✅ Non avere cablaggi in prossimità dei punti di accesso

✅ Forniscono protezione in vaste aree dove gli operatori non sono sempre visibili.

A causa del rischio di intrappolamento del personale, è stato necessario affrontare l'avvio imprevisto. In questo caso specifico, non essendo possibile il cablaggio in prossimità dei punti di accesso, le funzioni di sblocco di fuga non erano realizzabili. Inoltre, con i quadri elettrici che controllano sezioni specifiche (ognuna con più punti di accesso), era necessario un modulo per applicare una logica di rilascio delle chiavi per consentire l'accesso ai rispettivi punti di ingresso dopo aver isolato l'alimentazione dai quadri.

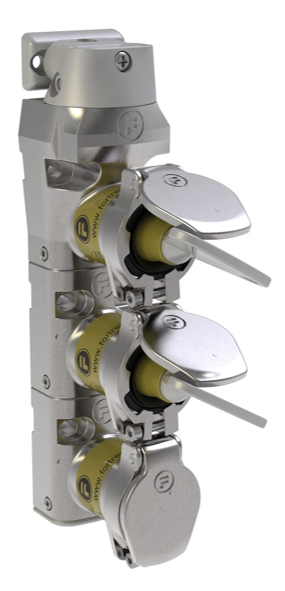

Fortress aveva la soluzione perfetta per rispondere a tutti i requisiti sopra menzionati nella mGard gamma:

✅ completamente meccanico, senza bisogno di cavi

✅ interblocchi in acciaio inox adatti ad ambienti difficili

Chiavi con estrazione forzata, in modo che il personale debba portare con sé il proprio chiave del personale nell'area protetta.

L'utilizzo di chiavi per il personale codificate Fortress ha ridotto il rischio che il personale rimanga bloccato nell'area protetta. Le coperture antipolvere lucchettabili hanno fornito un'ulteriore protezione, dando la possibilità al personale aggiuntivo che entra nell'area protetta di applicare lucchetti personali sulla serratura, impedendo la chiusura della protezione mentre è ancora all'interno.

Altri importanti benefici del sito Fortress sono stati

✅ la possibilità di incisioni e di diverse opzioni di colore sui tasti. Questo ha semplificato la gestione delle chiavi e ha reso più facile per gli operatori sapere quale chiave utilizzare.

✅ chiave master disponibile per il personale dedicato (ad esempio, il responsabile della manutenzione o il direttore del sito) in caso di emergenza o problemi

Prodotti elettromeccanici per ulteriori Funzionalità aggiuntive

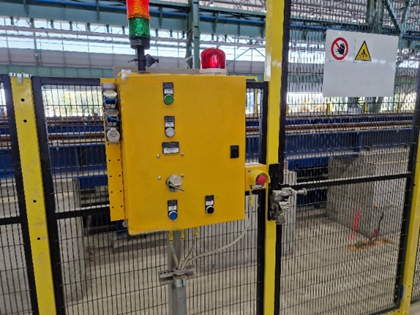

Per i punti di accesso di una sezione diversa del laminatoio (area fredda, con condizioni meno impegnative, compatibile con il cablaggio) erano necessarie logiche, pulsanti e funzioni specifiche come sblocco di fuga .

Con la tGard gammaFortress è stata in grado di offrire soluzioni elettromeccaniche in un unico prodotto. I prodotti tGard hanno infatti un corpo metallico di 40 mm che può ospitare fino a 10 moduli, con la possibilità di includere pulsanti, lampade, arresti di emergenza, ecc.

Anche se può sembrare insolito, le unità tGard sono state montate sottosopra per motivi di ergonomia. Le unità erano piuttosto lunghe, quindi il montaggio degli interblocchi a testa in giù non solo ha reso più facile raggiungere i pulsanti (che altrimenti sarebbero stati troppo vicini al pavimento), ma ha anche permesso a sblocco di fuga di trovarsi a un'altezza adeguata e di rispettare le normative.

Le chiavi del successo

Il nostro partner di canale LAS è stato coinvolto fin dalle prime fasi del progetto, collaborando con i project manager, gli ingegneri e il costruttore della linea, fornendo raccomandazioni sulle soluzioni Fortress e progettando i punti di accesso e le logiche da applicare.

Fortress è stata in grado di fornire prodotti unici per soddisfare la domanda del cliente che nessun altro poteva offrire. Inoltre, la possibilità di avere un mix di sistemi meccanici ed elettromeccanici (a seconda dell'area o dell'applicazione) e di ottenerli dallo stesso fornitore è stato un grande vantaggio e una delle chiavi del successo.

Il cliente conosceva bene Fortress poiché le nostre soluzioni erano già state utilizzate in altri settori dell'acciaieria. Conoscendo la robustezza e la resistenza alle condizioni difficili, il cliente ha richiesto l'installazione dei prodotti Fortress nel nuovo sito per proteggere 150 lavoratori. Da oltre vent'anni Fortress è il fornitore di riferimento per l'industria siderurgica e non c'è dubbio che l'approccio utilizzato per questo laminatoio possa essere replicato in altri siti.

Chi sono i Duferco?

Il Gruppo Duferco è un leader globale nella produzione di acciaio, energia,

trasporto marittimo e innovazione.

Il nuovo laminatoio a cui ha lavorato Fortress è integrato con l'acciaieria, grazie a tecnologie innovative e sostenibili.

acciaieria, grazie a tecnologie innovative e sostenibili.

Il nuovo laminatoio è integrato con l'acciaieria, grazie a tecnologie innovative e sostenibili.

di essere innovatori e di puntare a un'emissione netta di rifiuti entro il 2040. Duferco ha investito 220 milioni di euro e ha

150 nuovi posti di lavoro con il nuovo laminatoio Smart Beam Manufacturing.

Smart Beam Manufacturing, che ha una capacità produttiva potenziale di 700.000 tonnellate all'anno.

capacità produttiva potenziale di 700.000 tonnellate all'anno. L'impianto avrà il più basso

impatto ambientale possibile e sarà alimentato da energia

da fonti rinnovabili.

Si tratta di una fantastica opportunità per elevare la produzione di acciaio in

Italia e in Europa verso un nuovo modello sostenibile.

Lavorare a stretto contatto con il LAS

Con oltre 30 anni di esperienza nel mercato dell'automazione industriale e della sicurezza, LAS A&S SRL rappresenta un polo tecnico-commerciale in Italia per tutti i professionisti della sicurezza.

In qualità di nostro Channel Partner, LAS rappresenta Fortress in Italia per tutti i progetti.

progetti e hanno fatto crescere il nostro marchio in modo incredibile. LAS supporta

clienti a partire dall'identificazione della soluzione migliore,

all'assistenza post-vendita, passando per la progettazione e l'implementazione di questi

di questi sistemi all'avanguardia.

Per qualsiasi domanda relativa alla sicurezza in Italia, si prega di contattare

direttamente con Fortress o LAS.