ロボットとの協働で従業員を守るプレゼンスセンシングデバイスの役割

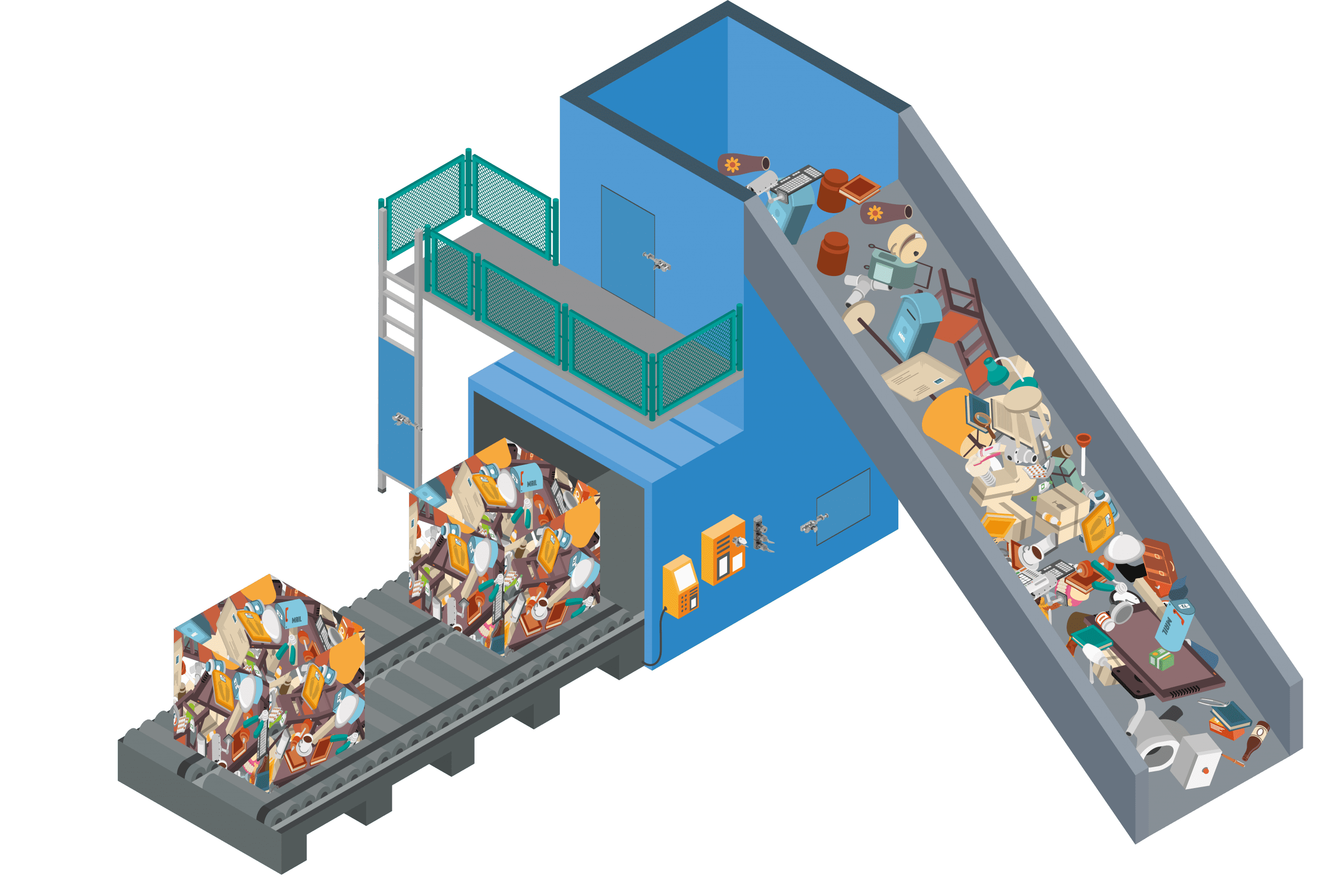

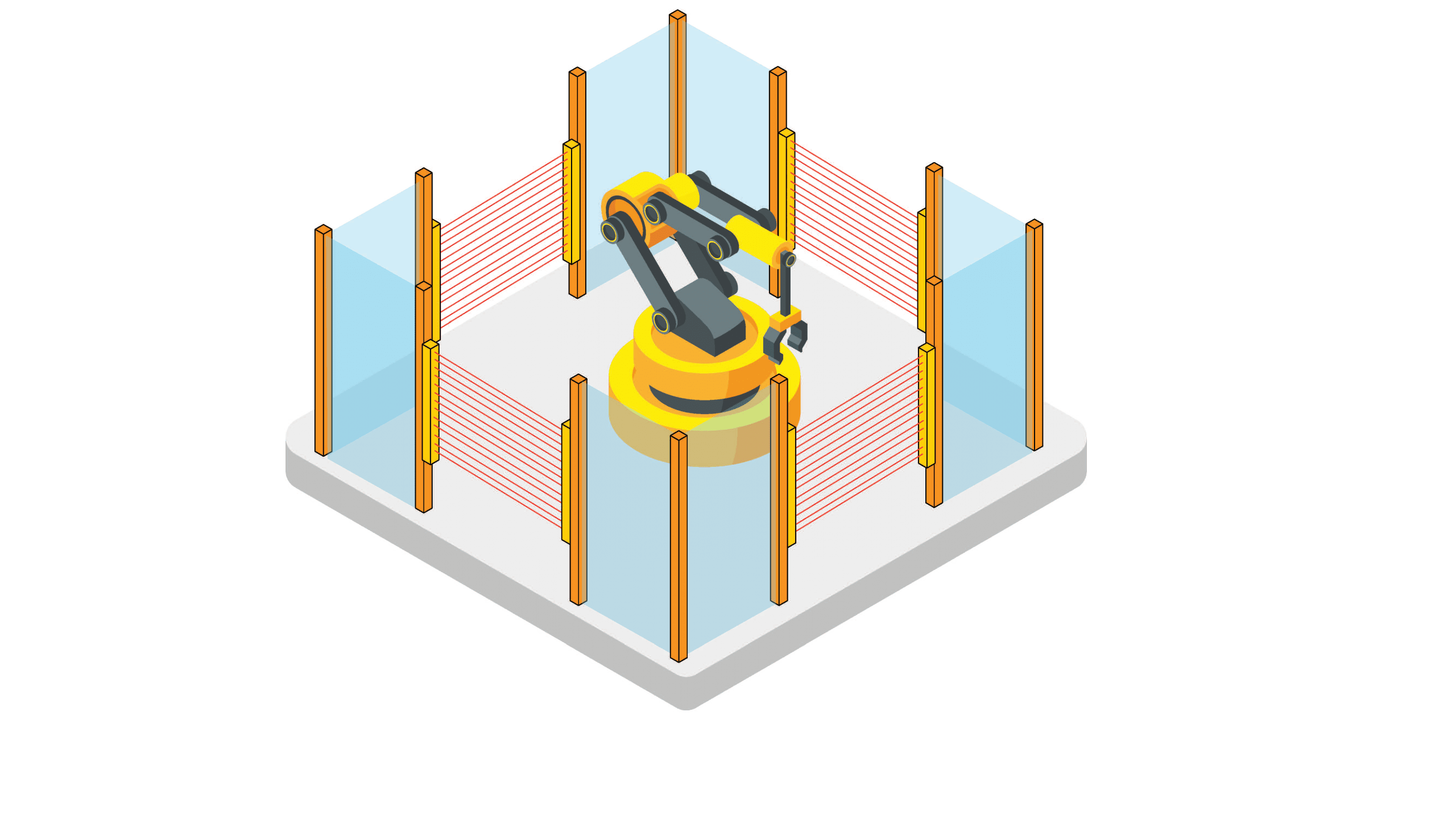

協働ロボットの出現と存在検知安全装置の使用により、固定式境界警備の長期的な将来は、製造スペースを削減する機会を得た企業の間で話題になっていますが、すべては最初に見たとおりなのでしょうか?

ISO13855 (2010) 安全機器と在席検知装置

ISO13855 (2010) Safety of machinery - Positioning of safeguards with respect of the approach speeds of human body は扱いにくいタイトルで、すべての安全エンジニアの規格ライブラリの最前線にはないかもしれませんが、機械のセーフガードの設計に関しては非常に重要なものです。実際のところ、セーフガードの適用には、機械 が停止するまでの時間(システム全体の停止性能)と、危険領域までの最短距離を考慮する必要があります。接近速度(歩行速度と上肢の動き)については、ISO13855 に値が示されており、実際の経験で証明されています。

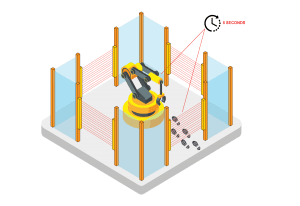

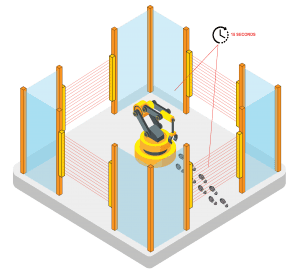

固定ガードを存在検知型の安全装置(ライトカーテン、圧力マット、レーザースキャナーなど)に置き換える場合、これらの装置は、停止指令が発生した後にオペレータが危険箇所に到達できないような距離に設置することが非常に重要である。機械 が「即座に」停止したように見える場合でも、セーフガードの設計者は、存在検知安全装置と安全リレー(またはその他の監視装置)の応答時間を考慮する必要があります。機械 をサイクルの途中で止めることができない場合、またはシステム停止のパフォーマンスを予測できない場合、ISO13855 は適用できず、論理的に存在検知安全装置を安全装置の主要手段として使用することはできない。

ハザードまでの最短距離は、以下の式で算出されます。

S=(KxT) +C

ここで

Sは最小距離(mm)です。

Kは,身体または身体の一部の接近速度(mm/s)である。

Tはシステム全体の停止時間(秒

Cは侵入距離(mm)である。

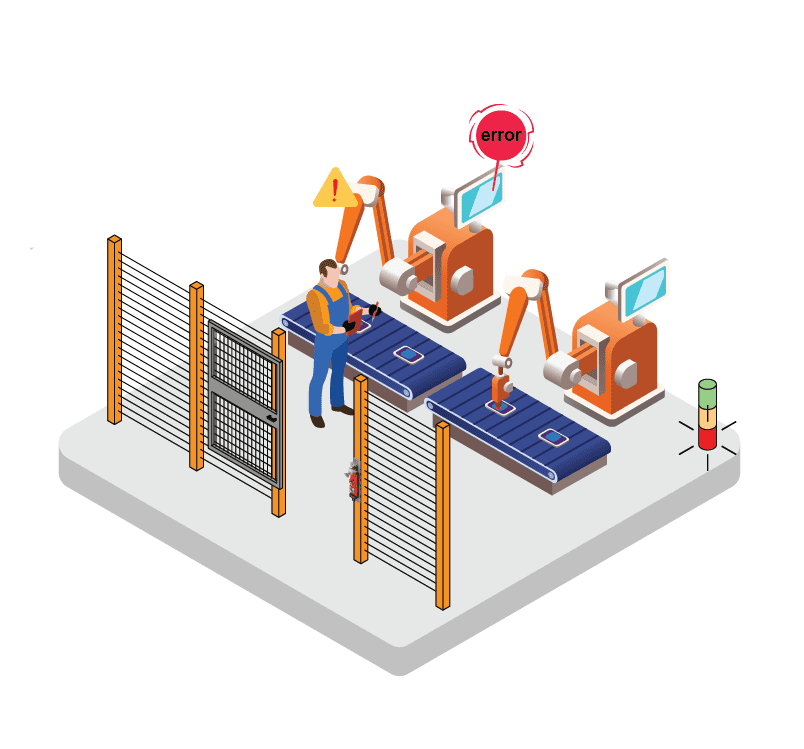

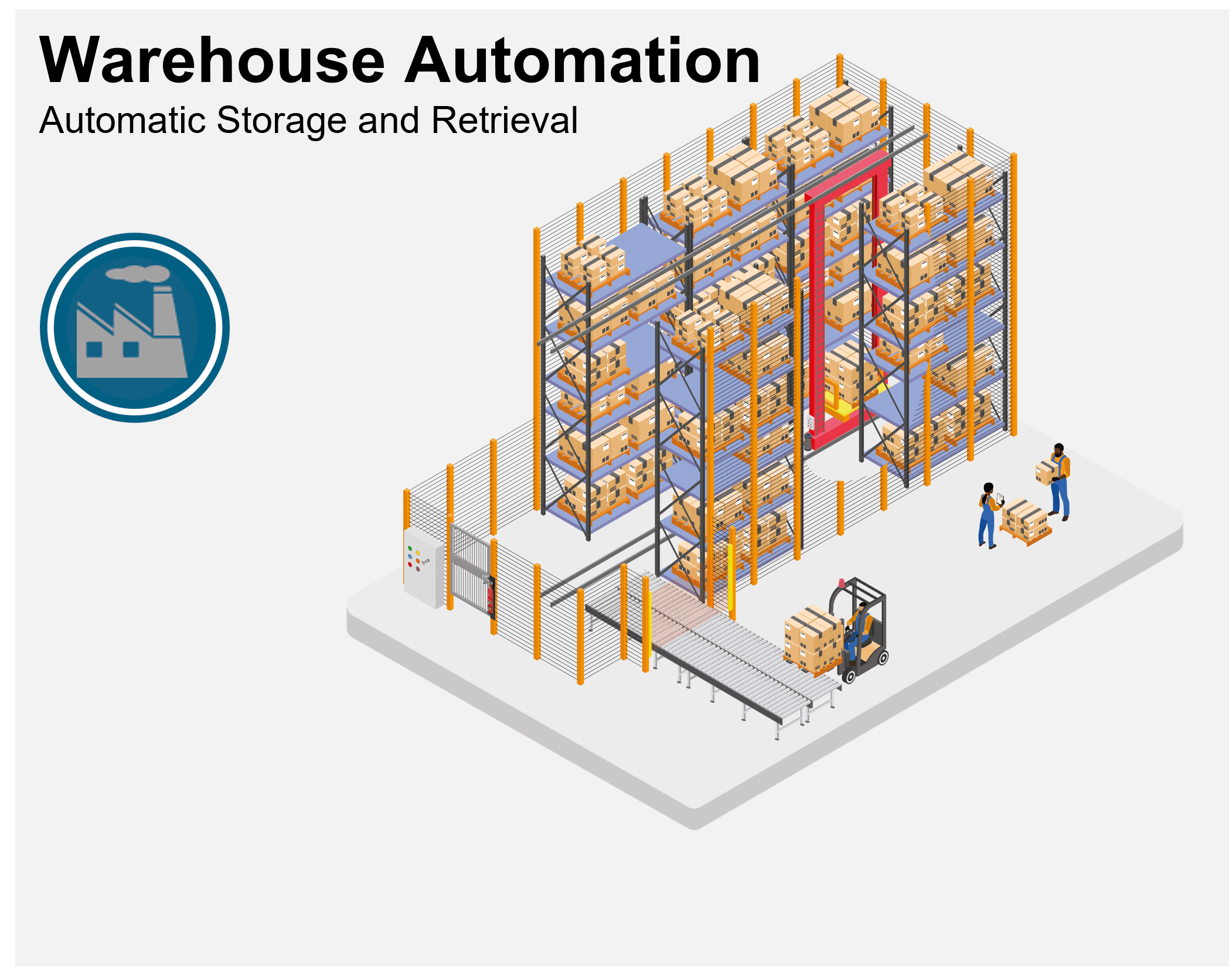

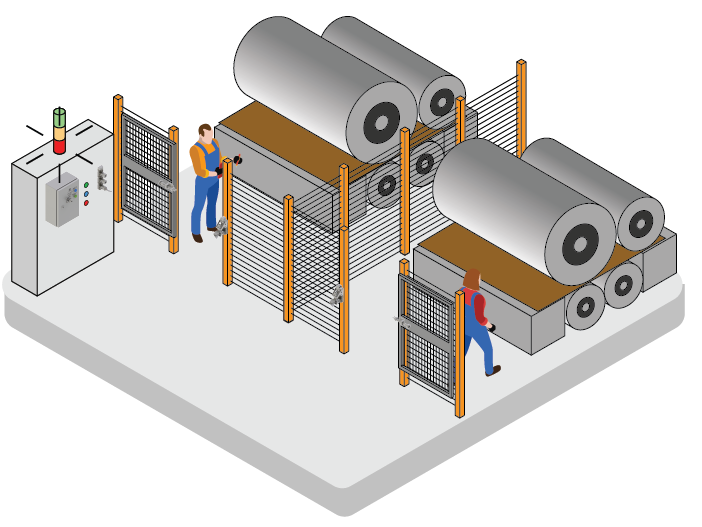

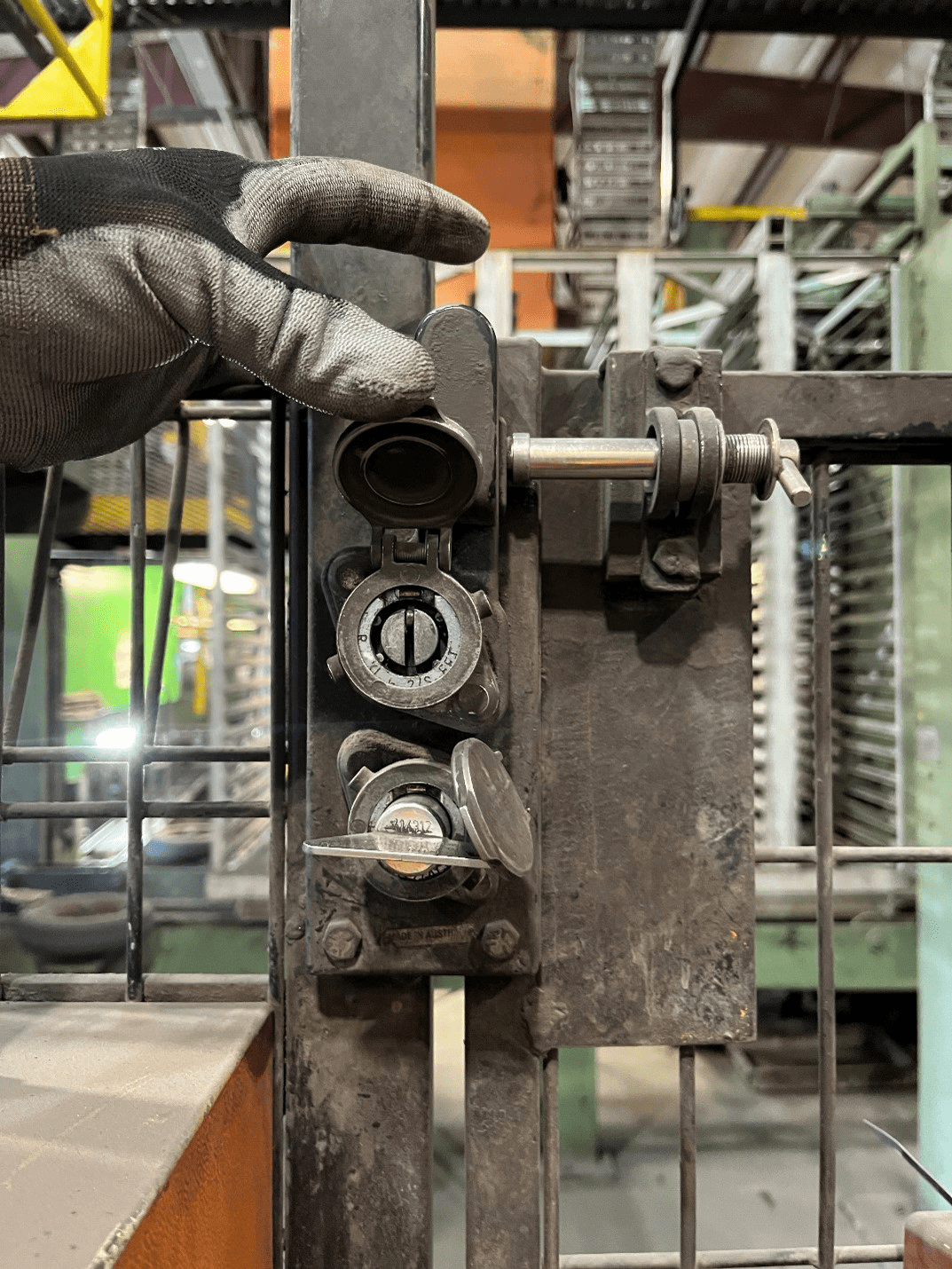

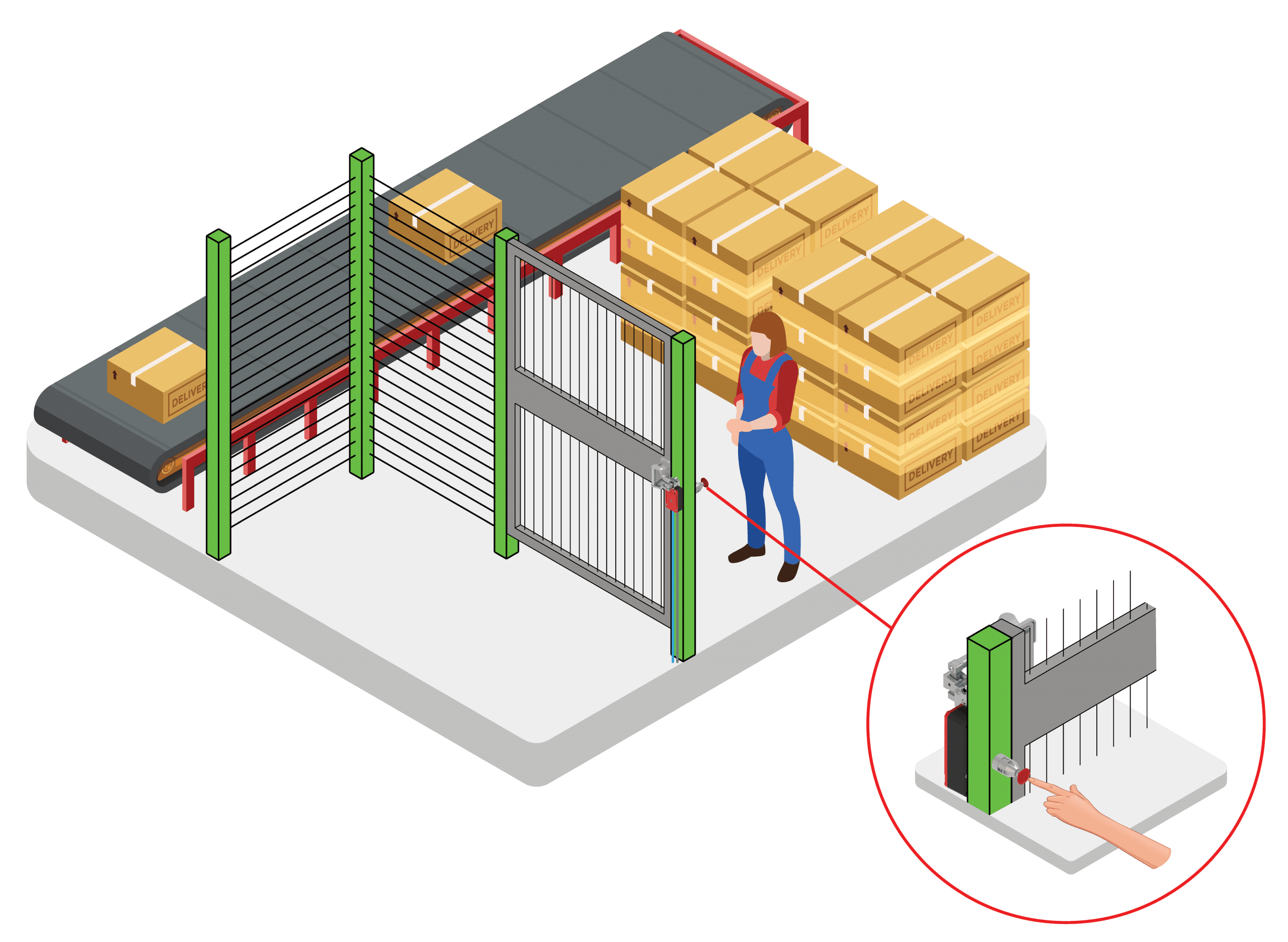

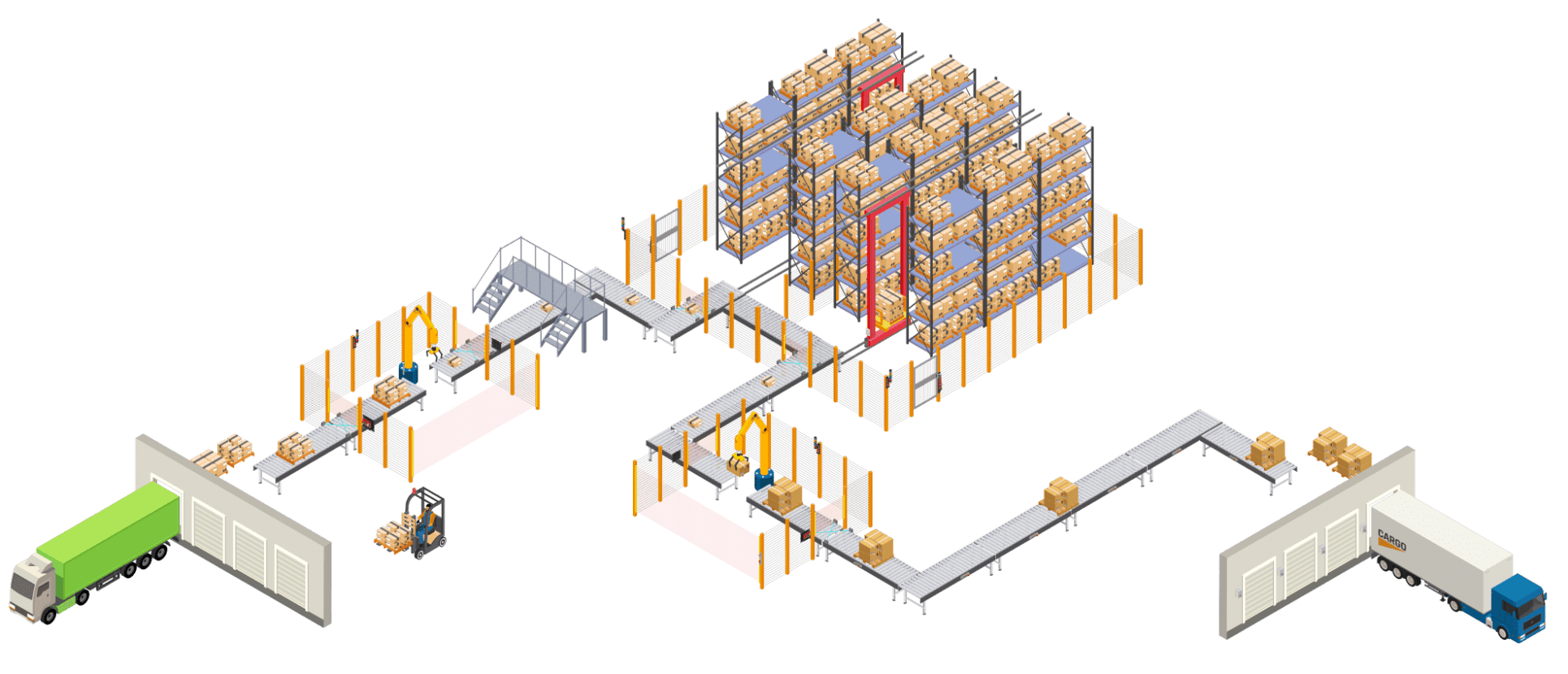

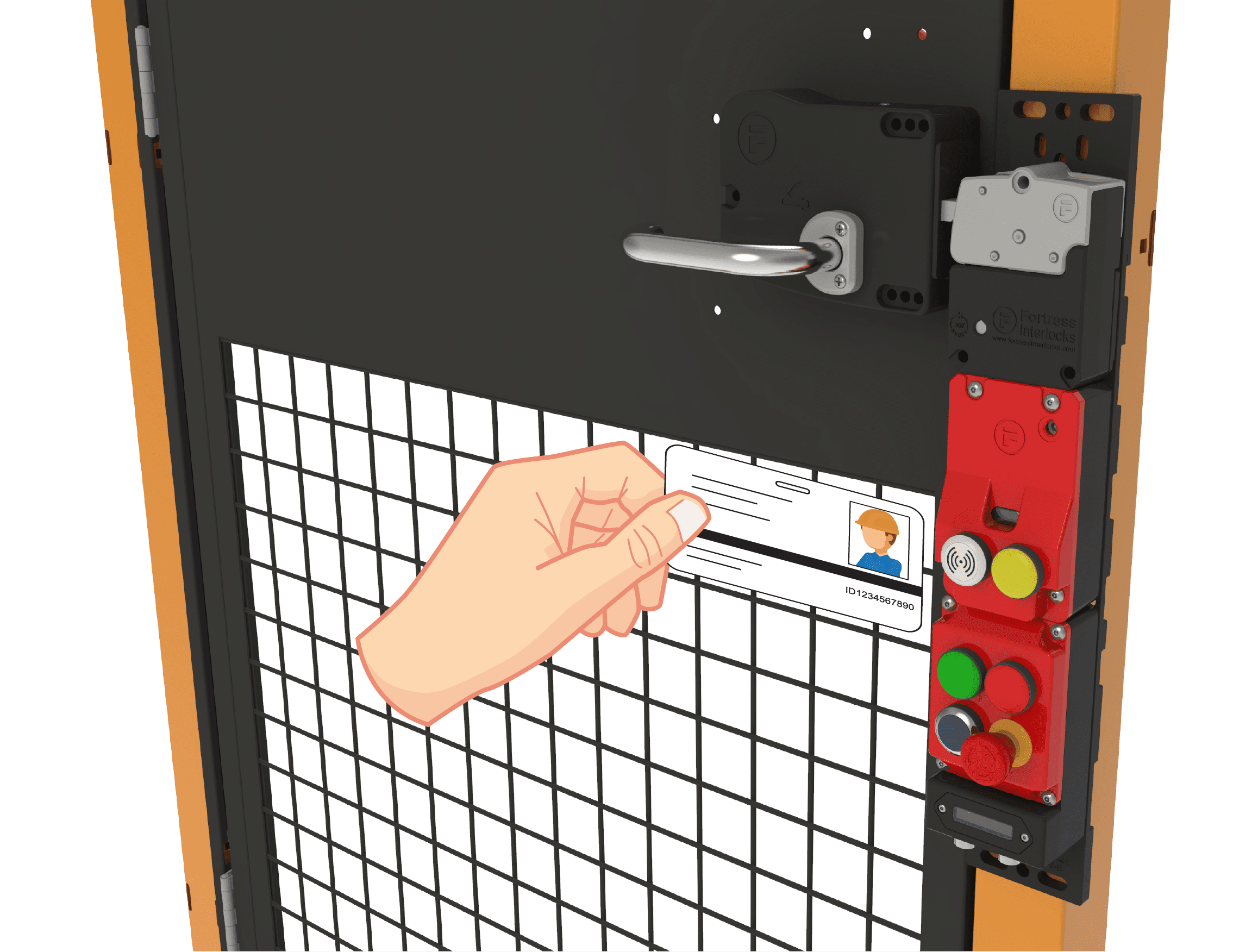

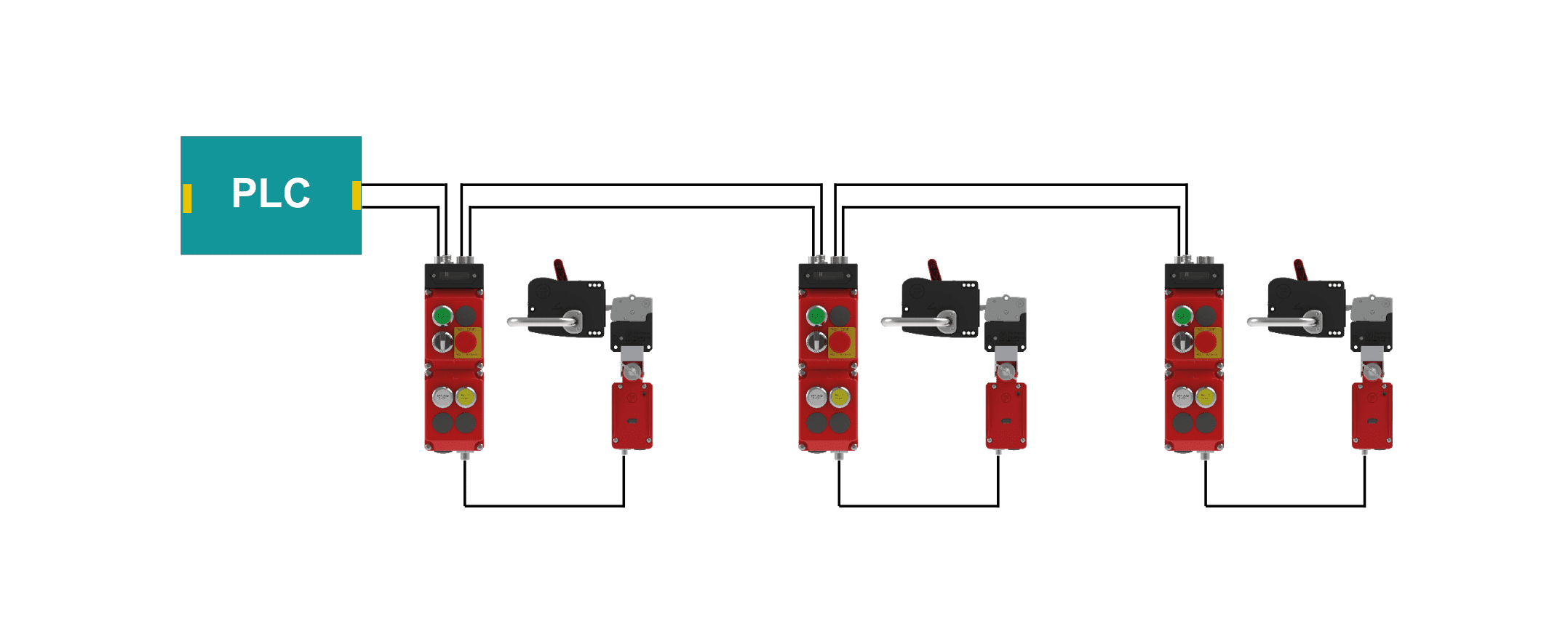

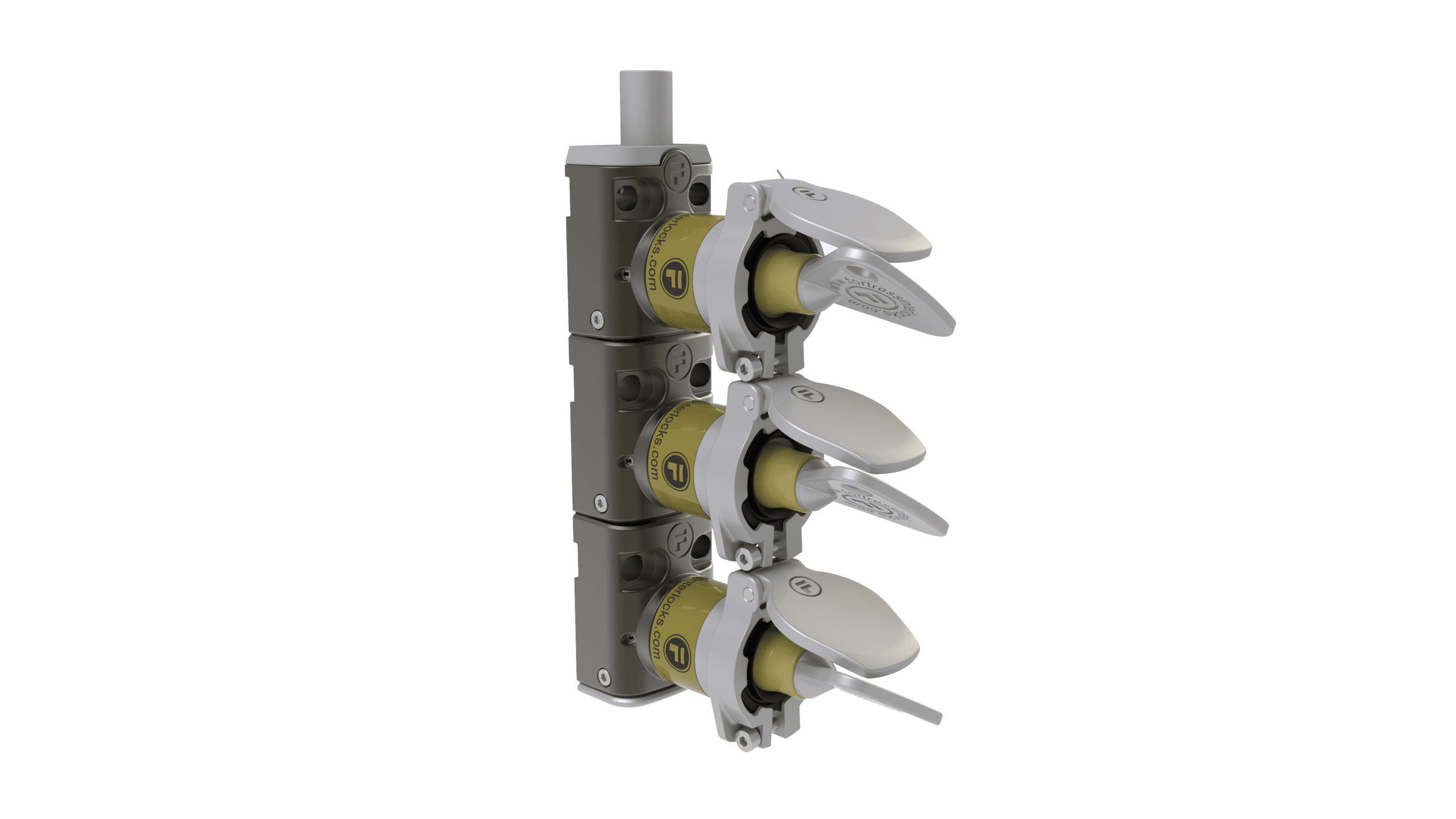

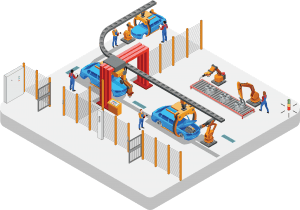

製造現場では、より多くの協調型ロボットが使用される一方で、2台以上の機械を組み合わせて動作させる「統合製造システム」の台頭も見られます。このため、安全装置の設計者は、1つの安全装置の制御範囲が広範囲かつ複雑になる可能性があるという課題を抱えています。このようなシナリオでは、固定された境界の物理的な保護装置が優れた選択肢となります。特に、保護空間 に入るオペレーターを保護するために、安全装置ガードロック と人事キーを併用することが有効です。

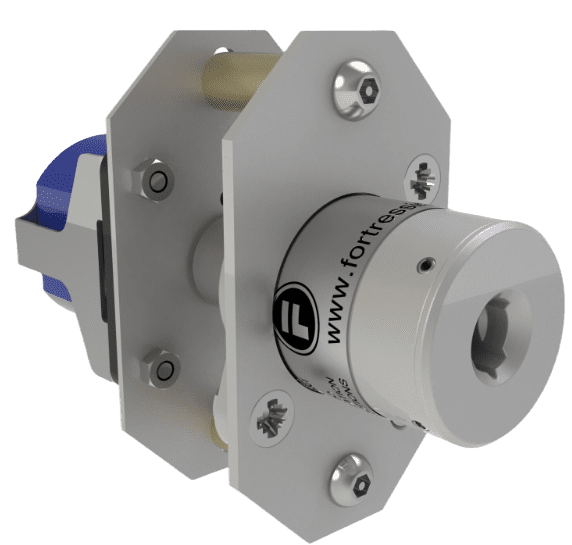

固定式の周辺警備は、製造のフットプリントを減らす可能性があり、保護空間 からの部品や材料の流出を防ぐという利点もあります。また、ガードロック とインターロックを使用すると、安全な状態になるまで、オペレーターは機械 にアクセスすることができなくなります。

しかし、現実には、固定式ガードは現代の製造環境において存続し、機械 設計者が製造フットプリントを削減するのにも役立つと思われます。

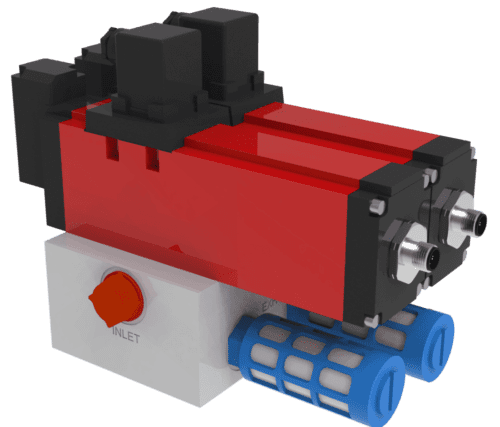

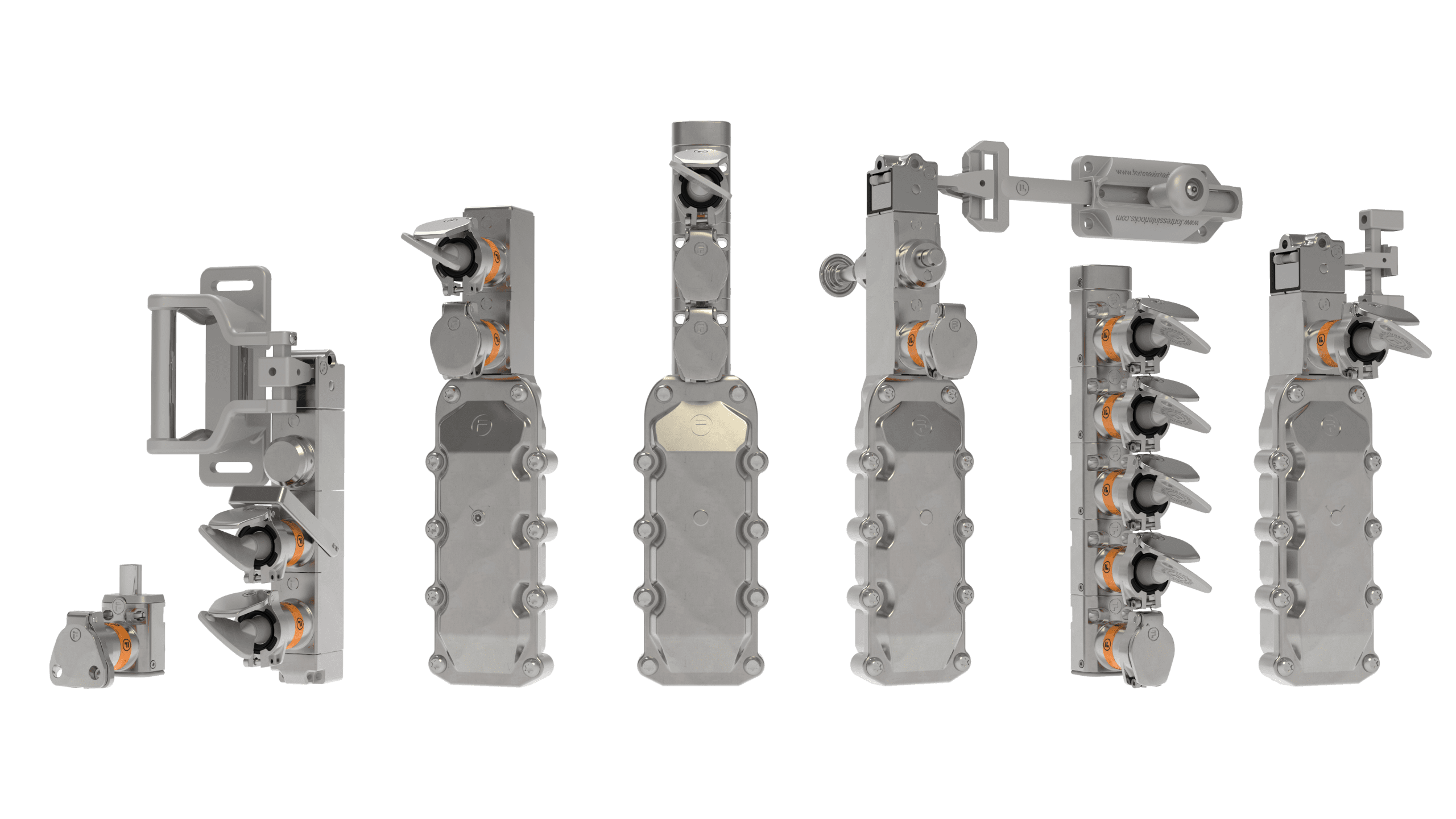

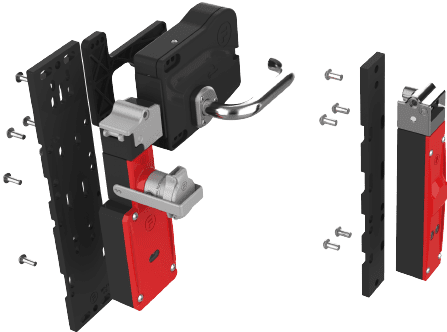

この記事で紹介した製品

mGard

記事のダウンロードはこちら

記事のダウンロードはこちら